Projektzeitraum: Juni 2019 – Juli 2019

Beteiligte Berater: 2

Ausgangssituation

Aufgrund starken Wachstums stellt sich die Geschäftsführung eines internationalen Schleifmittelherstellers die Frage, ob das bestehende Layout in der Produktion über ausreichend Kapazitäten verfügt. Daher wurde REFA-International beauftragt zu prüfen, ob der Platz, der zur Verfügung steht, wirklich effizient genutzt wird. Das Ergebnis soll die grundlegende Frage beantworten, ob eine Werkserweiterung notwendig ist oder mit dem aktuellen Layout ein zukunftsorientiertes Wachstum abgedeckt werden kann.

Ziel der REFA Beratung

Das Ziel der Beratung bestand darin, die Prozesse auf mögliche Potenziale in der Organisation und Steuerung der Produktion zu untersuchen, damit bei der neuen Layoutplanung keine Werkserweiterung notwendig ist und dennoch die Anforderungen für weiteres Wachstum erfüllt sind.

Aufgabenstellung und Vorgehensweise

Durch eine systematische REFA-Methodenanwendung werden Layout- und Materialflussanalysen als Basis für eine neue Layoutplanung in der Fertigung wie folgt durchgeführt:

Erfassung des Ist-Zustandes

- Analyse der räumlichen Situation, zeitlichen Abläufe, Überschneidungen und Mehrfachprozesse

Materialflussanalysen

- Überprüfung von Materialfluss, Transport, Handling vom Wareneingang bis zur Lieferung und innerbetrieblichen Transportwegen

Lagerbereiche

- Detailanalyse der Ein- und Auslagerungen, Umschlaghäufigkeiten, Transportwege und dem notwendigen Personal- und Flurförderzeuge-Einsatz

Regalorganisation

- Bewertung der derzeitigen Regalplanung, Ist-Aufnahme der Regalorganisation in Bezug auf Layout, Lagerplätze und Ein- und Auslagerung

Schnittstellenbetrachtung

- Betrachtung der Arbeitspapiere, Dokumente, Fertigungstechnik (AV/Planung) sowie des Informationsflusses und Lagers

Die Basisdaten werden erfasst, verdichtet und ausgewertet:

Sämtliche erfassten Daten werden als Soll-Ist-Vergleich plausibilisiert und in die neue Layoutplanung der Produktion überführt.

Die Planung eines neuen Basislayouts im Produktionsbereich unter Berücksichtigung der

- Lagerung von Roh- und Handelswaren, Halbfertig- und Fertigprodukten, Verpackungen, DIN/Normteilen etc.

- Lagerung von Formen

- Ggf. Umsetzung eines C-Teilemanagements

- Regalorganisation NEU mittels ABC/XYZ-Analysen

- Transportwege und Häufigkeiten

- Transportmittel und Flurförderzeuge

- Flächenproduktivität – Nutzung frei werdender Flächen für die Produktion

- zentralisierte Materialversorgung der Produktion

- zentraler Verpackungsplatz

- Support Bereiche – Endkontrolle, Messung etc.

- Maschinenaufstellung

sind somit die Aufgabenstellung und das Ziel der REFA-Beratung.

Zusammenfassung der Ergebnisse (Auszug)

Lagerung der kleinen Formen im Shuttle

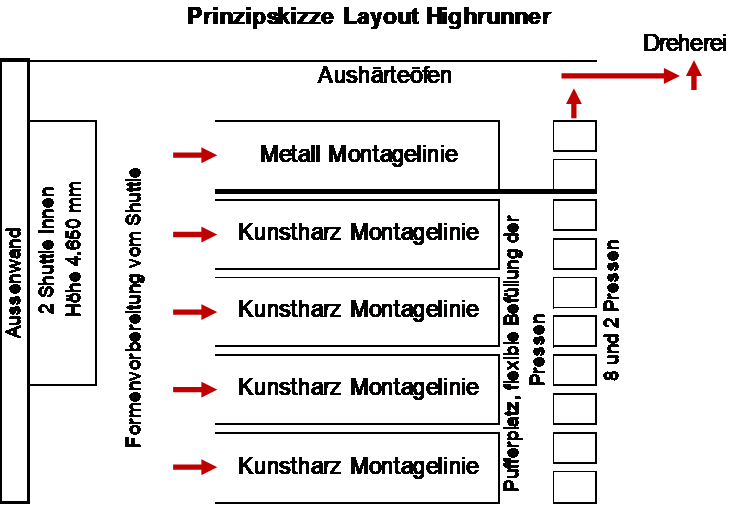

Splittung der Montage in High- und Low-Runner

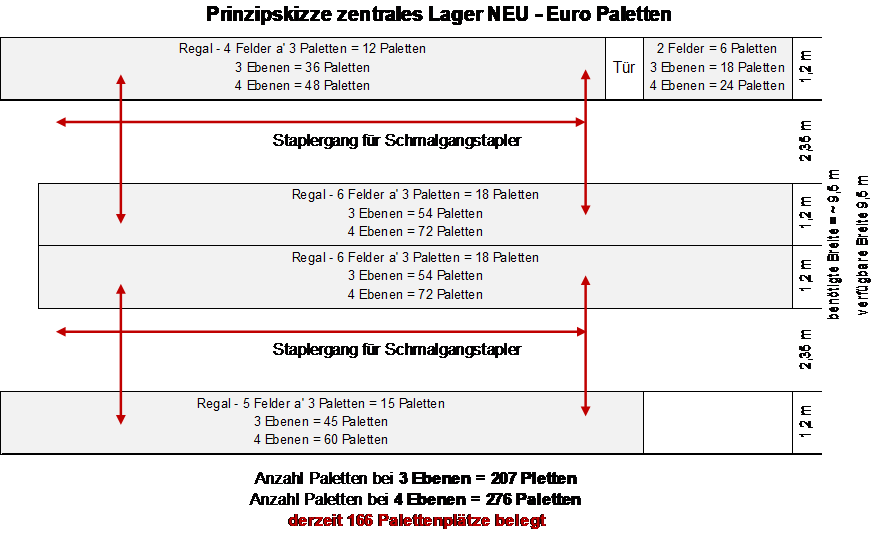

Neues Zentrallagerlayout

1. Durch eine Neuorganisation der Sägerei, des Materialflusses und der Lagerung kleiner Formen bzw. Ersatzteile im Shuttle werden Produktionsflächen frei.

Zusammenfassende Rechnung:

| ~ 910 m² | Regalflächen (kleine Formen) | |

| ~ 870 m² | Konzept High- und Low-Runner | |

| ~ 400-500 m² | jetzige Ersatzteillagerung/Archiv (Zentrallager) | |

| Summe | ~ 2230 - 2280 m² |

Ergebnis: Eine Flächenerweiterung ist auch bei weiterem Wachstum zunächst nicht notwendig.

2. Durch eine Splittung der Produktion in High- und Low-Runner und die Verlagerung der Vorbereitungstätigkeiten für kleine Formen (High-Runner zu den Shuttles) sollte der Output der High-Runner um mindestens > 30 % steigen.

3. Ein gänzlich neues Layout im Zentrallager schafft neue Flächen.

Der Beratungskunde hat mithilfe der REFA International AG Prozesse optimiert und Potenziale in der Produktion gehoben. Kostenreduzierungen im Rahmen von 3-5 % auf die Gesamtkosten (Herstellkosten) wurden realisiert. Zudem konnte durch die Potenzialanalyse die Produktionsbereitschaft für die nächsten 3-5 Jahre trotz steigender Absatzzahlen (+6 %) simuliert werden.

Die Vorgaben Prozessoptimierung und Simulation der Betriebsmittel sowie Auslastung bei steigenden Produktionsmengen wurden somit bei der Untersuchung vollumfänglich berücksichtigt.

Bettina Dirks

Bettina Dirks